ОПРЕДЕЛЕНИЕ

Для нивелирования проблем и определения подходов к организации структуры техобслуживания промышленного оборудования (отдел) необходимо определить ключевые факторы, обеспечивающие надежность и работоспособность машин и механизмов.

Надежность оборудования базируется на обязательном применении новейших средств, методов контроля и наладки промышленного оборудования и требует комплексного подхода к решению инженерно-технических проблем.

Работоспособность машин и механизмов (т.е. способность удовлетворять заданным техническим характеристикам в течение определенного момента времени) и восстановление их основных характеристик обеспечивается на предприятиях установленной системой ТОиР.

Согласно ГОСТ 28.001–83 целью системы ТОиР является управление техническим состоянием изделий в течение всего срока их службы (или ресурса до списания), позволяющее обеспечить заданный высокий уровень их готовности к использованию по назначению и работоспособности в процессе эксплуатации при минимальных затратах как времени, так и средств на выполнение ТОиР изделий.

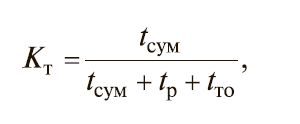

Усилия системы ТОиР должны быть направлены на повышение коэффициента использования оборудования, который согласно ГОСТ 13377–75 описывается уравнением

где tсум – наработка в часах; tр и tто – время всех простоев, вызванное необходимостью соответственно ремонта и технического обслуживания объекта.

Логично предположить, что для того чтобы повысить Kт следует увеличить наработку и уменьшить время простоев оборудования, как в ремонте, так и при техническом обслуживании. В то же время качество проведенного технического обслуживания может уменьшить число ремонтов, и соответственно качество проведенного ремонта влияет на продолжительность межремонтного интервала.

Пять подходов к организации техобслуживания и ремонта

Если вы достаточно долго работаете в промышленности, то, возможно, наблюдали все различные формы технического обслуживания. Способы работы обслуживающих или ремонтных подразделений, обычно относятся к пяти различным категориям (табл. 1). Формы ТОиР имеют те или иные достоинства и недостатки (табл. 2).

Таблица 1

| Форма ТОиР | Характерные особенности |

| Реактивное обслуживание (РПО) (затраты 1000 руб. на 1 кВт в год) | Ремонт или замена оборудования только в случае выхода из строя либо полной выработки ресурса |

| Планово-профилактическое обслуживание (ППР) (затраты 800 руб. на 1 кВт в год) | Планово-периодическое проведение профилактических работ, составление и соблюдение календарного графика |

| Обслуживание по фактическому состоянию (ОФС) (затраты 500 руб. на 1 кВт в год) | Обслуживание только дефектного оборудования в сочетании с профилактикой внеплановых остановов |

| Проактивное обслуживание (ПАО) (затраты 350 руб. на 1 кВт в год) | Продление межремонтного интервала и интервала между обследованиями |

| Концепция «Технологии надежности» | Смешанная стратегия |

Таблица 2

| Форма ТОиР | Достоинства | Недостатки |

| РПО | Не требует больших финансовых вложений на организацию и техническое оснащение службы ТОиР | Высокая вероятность внеплановых простоев из-за внезапных отказов, приводящая к дорогостоящим и продолжительным ремонтам. |

| ППР | Система хорошо развита, имеет отработанную методологическую основу и позволяет поддерживать заданный уровень исправности и работоспособности оборудования | Базируется на статистических данных историй отказов аналогичного оборудования с заложенным коэффициентом надежности, следовательно, для обеспечения заданного уровня его работоспособности изначально планируется объем работ, превышающий фактически требуемый.

Статистическая наработка не исключает полностью вероятность внепланового отказа. |

| ОФС | Исключает вероятность аварийных отказов и связанных с ними внеплановых простоев оборудования. Позволяет прогнозировать объемы технического обслуживания и производить ремонт исключительно дефектного оборудования | Может быть осуществлена только посредством постепенного перехода от системы ППР и требует полного пересмотра организационной структуры. Требует первоначально больших финансовых вложений для подготовки специалистов и технического оснащения службы ТОиР. |

| ПАО | Максимальное увеличение межремонтного срока за счет подавления источников отказов. Используются самые прогрессивные технологии технического обслуживания, ремонта и восстановления оборудования. | Требуется трудоемкий анализ всех отказов с целью выявления их источников. Очень гибкая организационная система, постоянно требующая оперативного решения и внедрения ряда мероприятий. |

Как показывает практика, не существует предприятий, использующих только одну из представленных стратегий управления системой ТОиР. Более того, переход от системы ППР к системе ОФС, сопряженный с перестроением всей структуры ТОиР, во многих случаях приводит к обратному эффекту – «скатыванию» на ППР.

Концепция «Технологии надежности» (комплексный подход к надежности оборудования)

После проведенного анализа ТО понятно, что в зависимости от отрасли и специфики предприятия должны использовать в совокупности все формы ТО в разных пропорциях, и только в этом случае будет достигнут максимальный экономический эффект. Показателен пример первого этапа технического аудита, проведенного на одном из предприятий на Северо-Западе России.

Техническая диагностика – это установление и изучение признаков, характеризующих наличие дефектов в машинах (узлах), для предсказания возможных отклонений в режимах их работы. Из определения видно, что процедура изучения (анализа) признаков дефектов должна документироваться всегда. Далее определим основные задачи ТД и основные направления необходимых работ НК и обеспечения надежности.

Мониторинг – это распознавание текущего технического состояния механизма, включающее сравнение диагностических параметров с пороговыми значениями и прогноз изменений диагностических параметров.

Диагностика – это выявление причин и условий, вызывающих неисправности, и принятие обоснованных решений по их устранению. Она включает определение вида и величины каждого дефекта, сравнение величины дефекта с пороговыми значениями, прогноз развития (выявление остаточного ресурса).

В настоящее время одним из основных регламентирующих международных стандартов для определения критериев оценки диагностического (вибрационного) состояния машин и механизмов различных классов является ГОСТ ISO 10816. Настоящий стандарт является базовым документом для разработки руководств по измерению и оценке вибрации машин. Критерии оценки для машин конкретных типов должны быть установлены в соответствующих отдельных внутренних стандартах предприятия.

ОСНОВНЫЕ ЗАКОНОДАТЕЛЬНЫЕ АКТЫ

— международный стандарт для определения критериев оценки диагностического состояния машин и механизмов различных классов является ГОСТ ISO 10816